Turbina

La costruzione di un modello di Turbina ad aira compressa è sicuramente affascinante per le problematiche realizzative che si possono incontrare.

Il rotore di una turbina infatti, ruota ad un numero di giri elevatissimo, e quindi la costruzione ed il bilanciamento delle parti in rotazione deve essere effettuata con cura.

Ho trovato interessante un progetto di Elmer Verburg su di una piccola turbina ad aria compressa, nel suo caso, accoppiata ad una poma centrifuga, e ho deciso di iniziare la costruzione apportando alcune piccole modifiche al progetto originario.

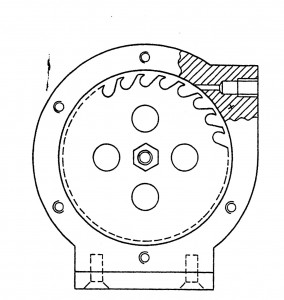

Ecco il disegno della turbina

Come si può nortate il progetto è particolarmente semplice. La teoria dice che il flusso del gas che fa muovere il rotore, dovrebbe essere sempre tangenziale con le palette del rotore. In questo caso le palette sono state progettate in questo modo, anche per non rendere la realizzazione impossibile con le attrezzature di un modellista medio!

L'autore spiega, nella sua introduzione, che questo dimensionamento è dovuto alle prove pratiche, ed è quello che ha fornito i risultati migliori.

Mi sono inizialmente dedicato alla realizzazione del rotore.

Ho pensato subito che per questa realizzazione mi poteva essere di molto aiuto la fresa a controllo numerico (CNC). Quindi ho passato una prima fase al computer, disegnando il rotore sul programma CAD e poi riportando il disegno sul CAM per creare le istruzioni ed i percorsi utensile comprensibili per il computer che comanda la fresatrice CNC.

Anche se la fresatrice CNC è molto precisa, i suoi movimenti sui 3 assi sono comunque dati da una interpolazione di valori fissi e finiti. Questa è una cosa comune quando si riportano dati analogici nel campo digitale. Per esempio i nostri CD musicali, hanno tutti un errore detto di quantizzazione e quindi la riproduzione della forma d'onda originaria è leggermente e gradini. Va poi "ripulita" con degli appositi filtri che "smusseranno" questi gradini e riporteranno la forma d'onda il più vicino possibile a quella analogica di orgine.

Nel nostro caso ho deciso di lasciare del sovrametallo sulle palette del rotore, per poter poi terminare la realizzazione sul tornio, riportando il rotore ad una perfetta geometria.

Ecco quindi come si presenta il rotore una volta terminata la lavorazione partendo da un pezzo di alluminio anticorodal da 5 mm di spessore.

Nella stessa lavorazione ho anche fatto "marcare" alla macchina, il centro di rotazione e 4 fori di alleggerimento.

Ecco in questa foto il rotore che è stato lavorato al tornio, direttamente sull'albero motore da 6 mm. Tutte queste lavorazioni sono state fatte sul tornio Proxxon PD230 con le pinze al posto del mandrino che garantiscono un elevata centratura e ripetibilità di montaggio del pezzo.

Mi sembra un avvio molto incoraggiante. Che ne dite?

Ai prossimi articoli per la costruzione della cassa della turbina!

Non trovo nessun articolo correlato :(